山東江泰建材科技有限公司

聯系人:馮總,武經理

電話:18678858906,15318820518

郵箱:shandongjiangtai@163.com

地址:濟南市天橋區濟南新材料產業園區舜興路988號

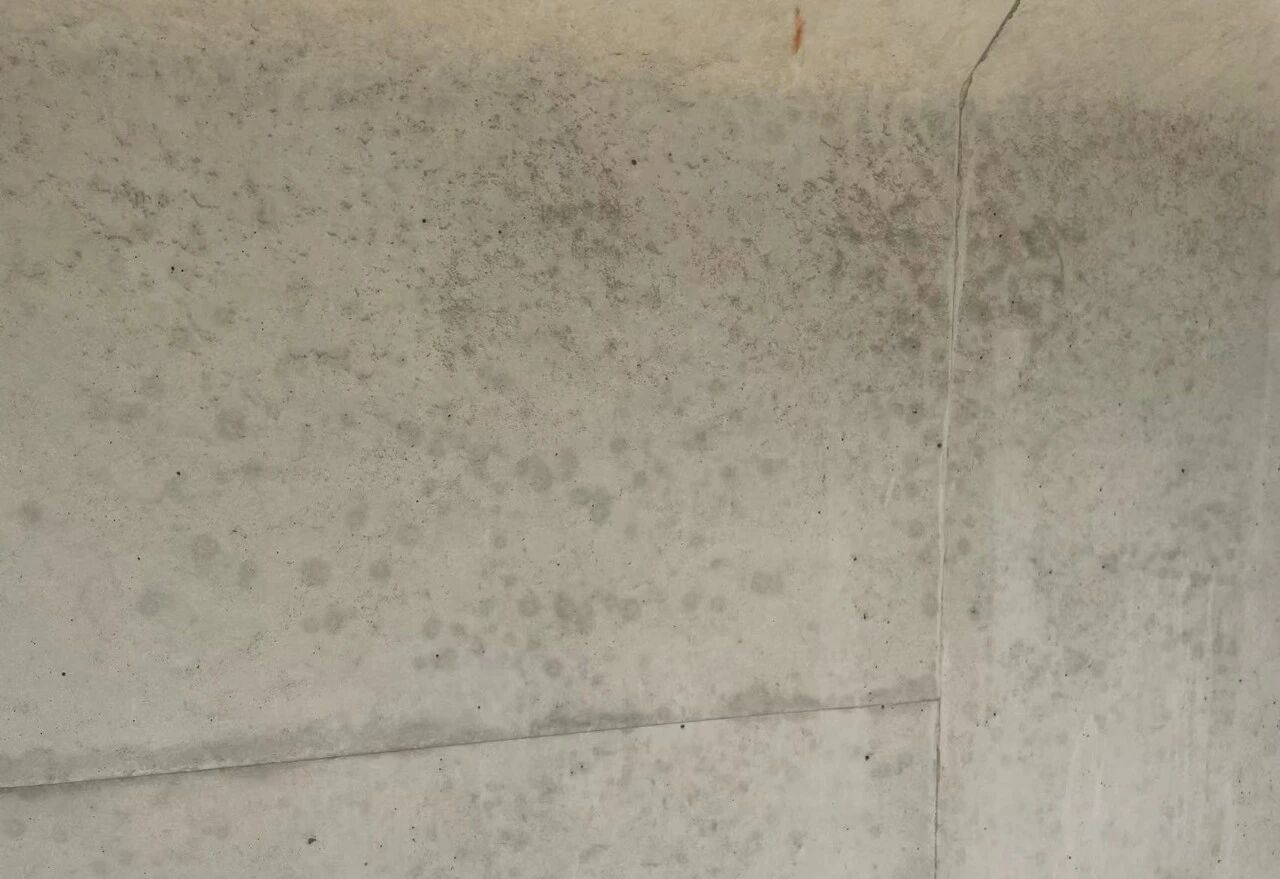

預制梁作為橋梁建筑中不可或缺的預制構件,其表面質量直接關系到橋梁的整體美觀與耐久性。然而,在實際生產過程中,我們常常會發現預制梁表面存在大量的氣孔,這不僅影響了梁體的外觀,還可能對其結構性能造成潛在威脅。

那么,究竟是什么原因導致了預制梁表面出現如此多的氣孔呢?今天我們就從混凝土配合比、模具、脫模劑這幾個方面,給大家好好剖析剖析,看看怎么才能搞定這些氣孔。

01、原材料選擇及配合比設計

(一)物理改造:

1. 混凝土稠度和和易性:

在混凝土預制梁生產中,混凝土稠度與和易性對氣泡排出影響顯著。當稠度過高時,混凝土內部流動性受限,氣泡在振搗時難以克服阻力排出。若和易性不佳,混凝土粘聚性、保水性與流動性失衡,振搗時無法形成良好流動狀態,氣泡也難以排出。

骨料級配不合理是重要誘因。針片狀顆粒過多、粒徑不當,會使骨料形成骨架嵌鎖,阻礙混凝土流動,影響氣泡排出。砂率較低時,混凝土拌合物包裹性差,骨料間空隙難以填充,導致拌合物不密實。攪拌時易引入氣泡,且因孔隙結構復雜,氣泡難以通過振搗消失,最終殘留在表面形成氣孔,影響表觀質量。

2. 水泥的影響:

水泥作為主要膠凝材料,其性能影響顯著。生產中為提高粉磨效率與強度,常加入助磨劑,如三乙醇胺、三異丙醇胺等。

部分助磨劑具有引氣效果,在水泥水化反應中,會改變水泥顆粒表面性質與電荷分布,影響漿體流動性和穩定性,促使混凝土拌合物內部形成微小氣泡。這些氣泡因混凝土自身重力與內部結構限制,部分難以逸出,在表面形成氣孔。

3. 減水劑的影響:

減水劑是現代混凝土外加劑的重要成分,能降低拌合用水量,提高強度與耐久性。但使用不當會產生問題,以陰離子型表面活性劑為減水劑時,其降低液體表面張力的特性,會使拌合混凝土中游離水表面張力不均勻下降,促使氣泡產生。攪拌過程中,機械力作用也會卷入空氣形成氣泡,且因機械力不均易引入大氣泡,影響混凝土外觀、密實性與強度。

可在外加劑中摻入適量消泡劑解決此問題。消泡劑能破壞氣泡表面液膜,降低穩定性使氣泡破裂。合理選擇消泡劑種類與摻量,結合減水劑特性,可減少氣泡數量與大小,提升混凝土質量與外觀品質 。

(二)混凝土配合比設計要求:

在建筑工程中,預制梁作為關鍵構件,其質量與性能對整個工程的安全性與耐久性影響重大。相較于常用混凝土,預制梁用混凝土性能要求更為嚴格。通過大量試驗及工程案例分析可知,為減少預制梁表面氣孔,需滿足以下性能要求:

1. 坍落度與擴展度控制:

預制梁混凝土坍落度控制范圍為 180±20mm,擴展度范圍為 400±50mm。合適的坍落度可保障混凝土澆筑時順利填充模板,避免空洞、蜂窩等缺陷;恰當的擴展度則使混凝土在振搗過程中流動性良好,各組分均勻分布,增強密實性。若坍落度過大,易離析泌水,影響強度且增加氣孔概率;過小則難以流動,影響質量。

2. 漿體粘聚性與含氣量:

混凝土運輸和澆筑中,需避免離析泌水。離析泌水會使混凝土內部成分分布不均,石子集中下部,漿體上浮,影響強度和耐久性。同時,漿體要有合適粘聚性,使各組成材料相互粘結成整體。在保證不離析泌水時,允許石子少量外露,適量外露可提高表面粗糙度,增強與后續施工層粘結力,但過多會影響外觀與平整度。

含氣量對預制梁混凝土性能影響顯著,一般控制在 2.0 - 3.0%。適量含氣量形成的微小氣泡可提高混凝土抗凍性與耐久性,但過高會導致氣泡尺寸和分布失控,在表面形成氣孔影響外觀;過低則無法發揮有益作用。

3. 石子粒徑形貌與級配:

石子的粒徑形貌和級配顯著影響混凝土孔洞數量。反擊破加工的石子優于普通石子,其顆粒形狀接近立方體,表面相對光滑,能使混凝土拌合物中骨料更好相互填充堆積,減少空隙,降低氣泡產生可能性。

4.砂率合理降低:

砂率在合理范圍內應盡量低,以有效減少浮漿。較低砂率可減少細骨料含量,降低表面浮漿層厚度,避免影響外觀質量,減少氣孔形成幾率,有助于提高預制梁表面質量與整體性能。

5. 可操作時間與終凝時間:

根據施工要求,混凝土的可操作時間不能小于1.5h。這能保證在施工過程中,混凝土始終保持良好的性能,便于振搗和成型。

混凝土終凝時間宜控制在 8h 左右,具體依施工要求而定。終凝時間過短,混凝土過早失去塑性,若未及時養護,表面水分快速蒸發,易產生裂縫,增加氣孔形成可能性。因此,凝結時間短時需盡早養護,保證混凝土在適宜條件下硬化,提升強度,減少干裂等問題。

(三)原材料選取:

在預制梁的試驗與生產中,原材料的合理選擇是保障其質量與性能的關鍵。所選用的原材料包括 PO42.5 水泥、嵩能 II 級粉煤灰、三鋼 S95 級礦粉、花崗巖碎石以及河砂,其性能需滿足普通商品混凝土使用標準,部分材料還有特殊要求。

預制梁專用聚羧酸減水劑因性能優異被廣泛使用,與常規減水劑相比,需適當減小引氣劑用量,以減少混凝土表面氣孔,保證外觀質量。同時,引氣劑用量要在滿足工作性能與耐久性的前提下控制,適量氣泡可提高抗凍性,但過量則有負面影響。此外,考慮到施工工序節奏,混凝土終凝結時間應控制在 8 小時以內,以確保有足夠施工操作時間,又不會影響后續工序,避免出現質量問題 。

(四)配合比設計:

依據 JGJ169 - 2009《清水混凝土應用技術規程》,預制梁所用混凝土配合比的設計是一項系統且嚴謹的任務,需綜合多方面因素進行考量。其不僅要滿足設計強度要求,確保預制梁在使用過程中的結構安全性與可靠性,還需具備良好的施工性能,以保障施工過程的順利進行。

尤為重要的是,為最大程度減小混凝土表面產生氣泡的幾率,拌合物需展現出良好的流動性與適宜的粘聚性。良好的流動性有助于減小氣泡上浮過程中所受阻力,使氣泡能夠順利排出;而適宜的粘聚性則能增強混凝土振搗后的抗分層能力,避免因分層現象導致的質量問題。以下將詳細闡述其主要參數選擇的依據以及具體配比情況。

1. 骨料級配及砂率:

骨料級配與砂率對混凝土性能影響顯著。確定骨料級配時,需依據骨料品種和性能,通過最緊密堆積密度試驗找出最優石子搭配比例。本實驗經大量試驗,采用 5 - 20mm 反擊破碎石 50% + 5 - 20mm 普通碎石 50% 的搭配。反擊破碎石粒形好、級配優,與水泥漿粘結力強,普通碎石可填充其空隙,使骨料堆積更緊密。

在保證拌合物包裹性前提下,應選盡可能低的砂率,以防浮漿產生、降低回彈強度。經多次試驗,確定砂率為 37%,此砂率可保證工作性能并避免浮漿,提高回彈強度。

2. 膠凝材料:

膠凝材料的選擇依據“微集料效應”和“火山灰效應”。選用硅酸鹽水泥,并采用粉煤灰和礦粉雙摻方式。硅酸鹽水泥早期強度高、凝結硬化快,能為預制梁提供早期強度支撐。粉煤灰和礦粉作為礦物摻合料,其細小顆粒可通過“微集料效應”填充水泥顆粒間空隙,細化孔隙結構;在水化過程中通過“火山灰效應”參與二次反應,生成膠凝產物,增強后期強度。

關于膠材總量與試塊表面氣泡數量關系,研究表明:膠結材過少時,水泥漿體量不足,拌合物包裹性差,隨膠材總量增加,氣泡數量先減小;達到一定量后,因拌合物可能過于黏稠及可能引入更多氣體,氣泡數量趨于平穩。

3. 用水量:

固定水膠比時,混凝土用水量由入模坍落度控制。通過大量試驗繪制坍落度與氣泡數量關系曲線圖可知,預制梁入模坍落度控制在 180±20mm,擴展度控制在 400±50mm 時最優。

此范圍使混凝土具有良好流動性和粘聚性,便于施工且減少氣泡。坍落度過大易離析,石子下沉、漿體上浮,增加氣泡;坍落度過小流動性不足,振搗困難,不利于氣泡排出。

02、模具與脫模劑的選取

除了混凝土原材料的選擇及配合比設計外,模具與脫模劑的選取也是影響預制梁表面氣孔的重要因素。

(一)模具材質與形狀的影響:

模具的材質、形狀和表面光潔度都會對預制梁的表面質量產生影響。不同材質的模具對混凝土的吸附力和摩擦力不同,從而影響氣泡的排出。一般來說,鋼模和鋁模的表面光潔度較高,有利于氣泡的排出;而木模的表面相對粗糙,容易吸附氣泡。

模具形狀同樣關鍵,帶有弧度或凹凸不平的表面易形成氣泡聚集區。這是因特殊形狀會干擾氣泡上升路徑,使其難以順利排出,從而積聚在局部區域。所以,選擇模具時應優先考慮材質優良、形狀規整、表面光潔度高的模具,以確保預制梁表面質量。

(二)脫模劑的選擇與涂刷工藝:

1. 脫模劑的選擇:脫模劑的選擇對預制梁表面質量至關重要。水性脫模劑因環保性和低粘性,通常優于油性脫模劑。然而,不同品牌和型號的水性脫模劑性能存在差異,其化學成分、配方比例及生產工藝等因素都會影響其效果。

因此,在實際生產中,需通過大量試驗篩選合適的脫模劑。試驗不僅要關注基本性能指標,如潤滑性、粘結力和干燥速度等,還需結合混凝土澆筑和脫模操作,觀察其對預制梁表面質量的影響,包括氣泡數量、分布及表面光潔度等,從而確定符合生產要求的優質脫模劑。

2. 脫模劑的涂刷工藝:

除選擇合適脫模劑外,涂刷工藝也極為重要。不當的涂刷操作,如不均勻、過薄或過厚,都可能引發混凝土表面質量問題。

正確的涂刷方法是:模具安裝完成后,按一定比例調兌水性脫模劑與水。比例確定需綜合考慮脫模劑性質、模具材質及混凝土配合比等因素,通過試驗和實踐積累找到最佳配比。調兌后采用噴涂或涂刷方式施加脫模劑,過程中要確保均勻覆蓋模具表面,避免漏刷和明顯掛壁,同時控制厚度適中,防止被污染。

(三)脫模劑對氣泡排出的影響:

脫模劑的主要作用是降低混凝土與模具間的粘結力,便于脫模。但使用不當會增加氣泡產生風險。當脫模劑涂刷不均勻或過厚時,會在混凝土表面形成隔離膜,阻礙氣泡排出,使其在內部積聚形成氣孔。

為避免此問題,使用脫模劑時要嚴格控制用量和涂刷工藝。根據模具及混凝土實際情況確定合適用量,通過試驗和實踐不斷優化;嚴格按照正確工藝操作,保證脫模劑均勻覆蓋模具表面,避免局部異常,涂刷完成后給予足夠干燥固化時間,形成均勻穩定的隔離層,確保氣泡順利排出。

03、施工過程中的控制要點

除了上述因素外,施工過程中的控制要點也對預制梁表面氣孔的產生有著重要影響。

(一)振搗操作:

振搗是混凝土施工中的關鍵環節,其操作直接影響氣泡的排出。振搗時應遵循“快插慢拔”的原則,確保振搗棒能夠深入混凝土內部并有效排出氣泡。同時,振搗時間也不宜過長或過短,以免影響混凝土的密實性和均勻性。

(二)養護措施:

養護是確保混凝土強度和耐久性的重要環節。在養護過程中,我們應保持混凝土表面濕潤,避免水分過快蒸發導致混凝土開裂。同時,養護溫度和時間也應嚴格控制,以確保混凝土能夠正常硬化并達到設計強度。

(三)施工環境與溫度控制:

施工環境和溫度對預制梁表面氣孔的產生也有著一定影響。在高溫或干燥的環境下,混凝土容易失水過快導致表面出現裂縫和氣泡。因此,在施工過程中我們應盡量選擇適宜的施工環境和溫度條件,并采取相應的保濕和降溫措施。

本文資源來自互聯網,旨在交流信息分享技術,如有侵權,請及時聯系,我們將在第一時間予以刪除處理。